Зависимость загрузки производственных мощностей, запасов в процессе производства и управление партиями не всегда интуитивно понятны. Рассмотрим кратко основные показатели операционной эффективности производства и возможности управления ими.

- Техническая эффективность TE = (паспортное время производства)/(фактическое время производства - плановые остановки)*100%. ТЕ характеризует надежность работы линии. Это инструмент уровня управления главного механика.

- Операционная эффективность OE = (паспортное время производства)/(фактическое время производства + запланированные простои)*100%. Этот показатель характеризует внутрицеховую логистику, управление партиями и планирование работы линий. Для повышения ОЕ требуется снижать время переналадки и/или количество переходов на различные продукты. Это инструмент уровня начальника производства.

- Доступная загрузка AU = (паспортное время производства + запланированные простои)/(доступное рабочее время фабрики)*100%. Этот индикатор показывает общую загрузку производственных мощностей. Является инструментом уровня управления директора фабрики, руководителя продаж и службы маркетинга. Для повышения AU требуется рост продаж, конкурентоспособности продукции.

Предмет дальнейшего рассмотрения - техническая эффективность и операционная эффективность. Основа для управления этими показателями - взаимосвязь загрузки оборудования, количества запасов и программы производства.

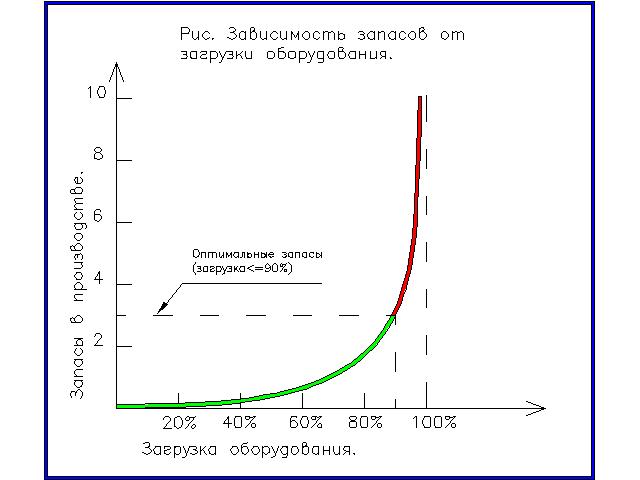

Загрузка оборудования и и объем запасов.

Рассмотрим простейшую линию, состоящую из нескольких последовательных станков. Производительность всех единиц оборудования одинаковая. По причине небольших отклонений в производительности станков, при передаче продукта по линии будут постепенно накапливаться запасы из полуфабрикатов. Производительность линии будет меньше производительности ее составных частей. При загрузке более 85% рост запасов становится нелинейным и стремится к высоким значениям при 100% загрузке.

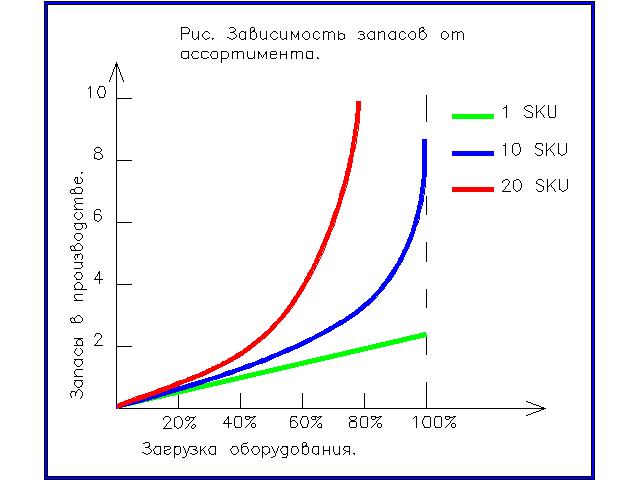

Переменные задачи производства.

Это может быть изменение объема партии, ассортимента, загрузки фабрики, технической эффективности оборудования. С ростом переменчивости производственных задач количество запасов растет. Рассмотрим зависимость на примере увеличения переналадок для выпуска более широкого ассортимента. Линия состоит из одного станка, на котором производится 1 SKU, затем 10 SKU, 20 SKU. В случае отсутствия переменных задач в случае с 1 SKU запасы растут линейно до 100% загрузки. В случае большего количества SKU появляются потери на переналадку и запасы растут бустрее и нелинейно.

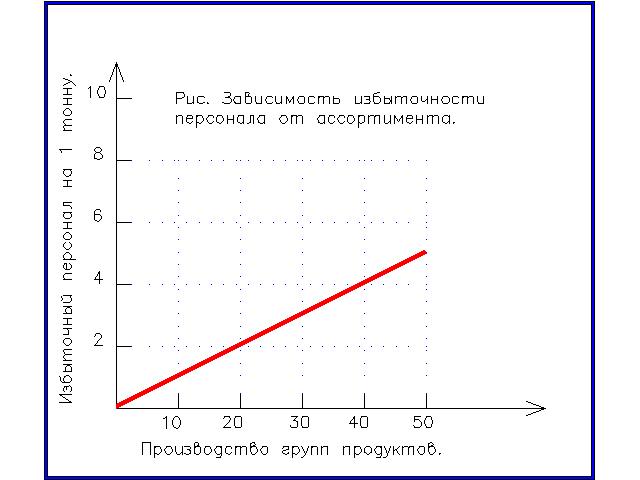

Ассортимент и прибыльность.

Частые переналадки при смене продукта снижают эффективность оборудования. Растут издержки на сервис, хранение и оплату труда. Эффективность производства снижается, появляются избыточные трудовые ресурсы. По причине частых переналадок доступное для работы оборудования время сокращается.

Избыточные трудовые ресурсы и ассортимент производства.

Вместе с ростом ассортимента увеличивается число работников основного производства на единицу продукции.

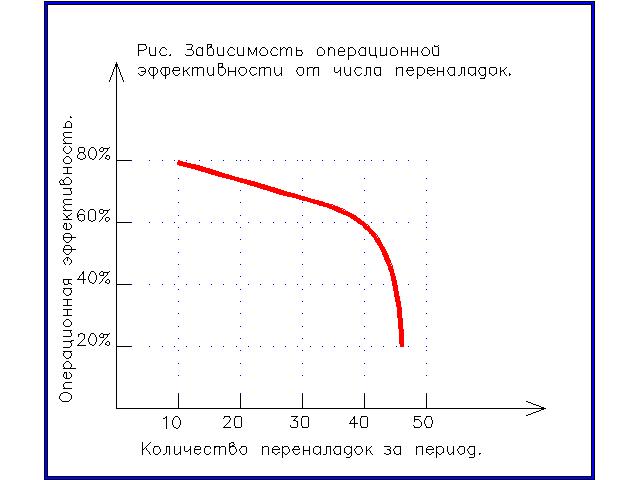

Операционная эффективность и факторы переменчивости.

Рассмотрим на примере переналадок при увеличении ассортимента. Каждая переналадка занимает определенное время, которое отнимается из доступного времени работы линии на продукте. При увеличении числа переналадок наступает момент, когда времени для работы на продукте не остается.

Поделиться с друзьями: