На предприятии может быть старое оборудование, может быть современное оборудование. Во всех случаях оборудование должно обеспечивать требуемую от него степень надежности.

Предприятие – это социотехническая система, состояние оборудования и организация производства должны соответствовать требованиям к степени их готовности. При отсутствии надежно работающего оборудования получить выгоды от бережливого производства невозможно. В бережливом производстве нет промежуточных запасов в процессе производства и нет избыточных складских запасов. Каждая остановка производства будет означать срыв поставок продукции потребителям.

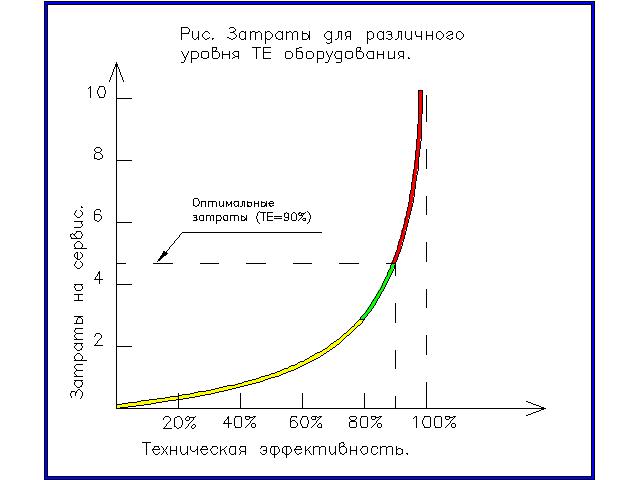

Техническая эффективность и затраты на сервис.

Техническая эффективность ТЕ = (время работы линии на паспортной производительности)/(фактическое время работы линии без учета плановых простоев). ТЕ показывает, насколько близка фактическая производительность оборудования к паспортной максимальной, ТЕ < 1 (<100%).

Большое число производств не определяют на постоянной основе ТЕ. На практике часто встречается ТЕ = 50% - 60%, обычно на тех предприятиях, где ТЕ не отслеживают на регулярной основе.

Для большинства производств достаточным уровня технической эффективности ТЕ = 90%. При этой ТЕ производственные задачи выполняются с достаточной эффективностью и затраты на сервис оборудования приемлемые. Для поддержания ТЕ > 90% потребуется непропорционально большой объем сервиса и затрат.

Производительное обслуживание оборудования - Total Productive Maintenance (TPM).

- TPM – одна из подсистем бережливого производства.

- Наиболее эффективна для промышленных предприятий, использующих сложное оборудование.

- Позволяет выпускать продукцию с минимальными затратами на оборудование.

Какие результаты можно получить?

- Техническая эффективность оборудования 90% - 98%.

- Снижение уровня отказов 50% - 90%.

- Рост производительности 10% - 30%.

- Улучшение качества.

- Снижение рекламаций от потребителей.

Основная концепция TPM.

- TPM эволюционировала из систем профилактического обслуживания и производительного обслуживания.

- Основное отличие – всеобщая вовлеченность в поддержании эффективности оборудования. Ранее в системе профилактического обслуживания все действия выполнялись службой Главного инженера.

- Основное средство достижения – работа малых групп, активизация деятельности в низовых технологических подразделениях.

Где внедрять TPM?

- Есть загрязненное оборудование.

- Видны протечки смазки, гидравлической жидкости.

- На подвижных частях оборудования стружка, пыль, остатки сырья.

- Инженерные подключения выполнены без стандарта, нет маркировки труб, кабелей. Способ прокладки «стихийный».

- Рабочее место не систематизировано. Нет паспорта рабочего места, инструменты лежат навалом. Отсутствуют специальные маркированные места хранения.

- Есть труднодоступные узлы в оборудовании. Осмотру мешают кожухи, ограждения. Что находится под кожухом – не видно.

- Самое главное – все считают, что это нормально и лучшего порядка добиться невозможно.

Преимущества внедрения.

- Быстрый рост эффективности оборудования. Постоянное внимание к оборудованию, непрерывное улучшение работы оборудования.

- Использование производительного обслуживания оборудования для всех этапов его эксплуатации.

- Возможность распространения принципов производительного обслуживания в отделах разработки новой продукции, в службе Главного инженера и в производственных подразделениях.

- Весь персонал компании вовлекается в развертывание системы.

- Основной ориентир в работе – ноль потерь. Достигается работой малых групп на низовых технологических участках.

Основные подсистемы TPM.

- Балансирование производительности оборудования. Повышение эффективности путем устранения узких мест и отдельных улучшений.

- Вовлечение операторов в обслуживание. Девиз – тот, кто работает, знает все проблемные точки.

- Плановое обслуживание (ППР) выполняется ремонтной службой.

- Постоянное обучение операторов и ремонтников. Занятия по отдельным темам и база знаний – основные инструменты.

- Разработка и внедрение нового оборудования выполняются с учетом TPM – минимизировать объем сервиса при эксплуатации.

- Рабочие ориентируются на качество. Все понимают, что такое всеобщая проверка, идеальное состояние оборудования и отклонения.

- Продвижение охраны труда в соответствии с развертыванием TPM. Устранение даже мелких проблем. (Так как есть соотношение 1 тяжелая травма/30 легких/300 инцидентов без травм).

- Ежедневная система управления (DMS), соответствующая TPM и охватывающая обеспечивающие подразделения.

Поделиться с друзьями: